一汽-大众华东基地启动试生产 总投资约百亿人民币

原标题:一汽-大众华东基地启动试生产

7月27日早上的一场阵雨并没有带来丝毫的凉爽,三伏天里的即墨,每一丝空气里都透着闷热。一汽-大众华东基地上,银灰色的厂房在太阳的照射下闪着光,越发让人感觉到火辣辣的。踏进厂房,却有一阵冷气袭来,顿时让人清爽无比。“精密机器需要恒温恒湿的环境,所以这里的室内温度保持在26摄氏度左右。在这闷热的三伏天里,这里简直就是避暑胜地。”总装车间工程师田晓伟一边走一边笑着说。

田晓伟是从一汽-大众长春基地调过来的工程师,来一汽-大众华东基地已经半年多,见证着厂房一天一变样。吃完午饭,他没怎么休息,就直奔车间开始巡视。“项目刚开始进入试生产阶段,机器设备还没有达到设计的最优状态,需要不断调试。基地预计明年全面投产,留给我们的时间不多了,必须马不停蹄。”

据了解,一汽-大众华东基地项目总投资约100亿元人民币,于2015年7月破土动工。经过两年多的紧张建设,目前,基地一期项目的重头戏——冲压、焊装、涂装、总装四大车间都已经完工,并于7月初启动试生产;其他配套设施如仓库、食堂等正处于验收阶段。一期项目预计2018年全面建成投产,届时将拥有年产30万辆整车的能力。

田晓伟告诉记者,总装车间是整个生产流程的最后一环,全面建成投产后,这里的生产线将每天运行20个小时,每60秒就有一辆汽车下线,日产1200辆车。总装车间采用的“H型”规划布局是德国大众经过近百年实践得出的完美车间布局,可以使车间物流配送到各条生产线的距离最短,不仅能够缩短物流距离,还可以使生产线更加灵活。

“‘人机料法环测’是车间生产应遵循的六大要素,试生产阶段就是要把这六要素本身和各要素之间的配合达到最佳状态。”田晓伟介绍,目前,总装车间共有约300名一线工人熟悉生产线工作流程,75名设备维修人员配合厂家设备调试人员进行设备调试。记者在总装车间现场看到,AGV小车运输区域,几名工作人员正和设备调试人员沟通测试AGV小车的通讯状态、停止位等;汽车尾气分析区域,工作人员正在安装车辆感应器和尾气监测装置;汽车喷淋测试区域,焊接的火光时现……

“相比较普通淋雨每天4500吨的用水量,这一车间采用的淋雨测试循环用水技术,可以达到每天100吨满足日产1200台需求。”田晓伟介绍。其实,这只是一汽-大众华东基地采用的多项环保先进技术中的一个。作为“环保工厂”,一汽-大众华东基地曾荣获中国绿色工业建筑国家级评价标准中最高级别的认证——“绿色建筑”设计标识三星认证,其拥有的多项技术亮点也让人惊叹:采用总功率达到11兆瓦的屋顶光伏电站,有效减少温室气体及有害气体的排放;利用石灰粉去除空气中的过喷油漆,每年能够节水1.7万吨,整体能耗下降70%;采用砩石吸附浓缩废气,再通过天然气进行焚烧,实现VOC (挥发性有机化合物)接近零排放,该技术为山东地区首次采用……

除了 “环保工厂”这一称号外,一汽-大众华东基地还被冠以“智能工厂”的称号。走进焊装车间,被玻璃罩围起来的机械手整齐划一地排列,在系统的指示下灵活运转,场面壮观。一旁的显示器上,工作人员正在对机械手的运转速度、角度、力度等系数进行优化调整。“焊装车间拥有机器人859台,是一汽-大众当前自动化率最高的焊装车间。不同车型的焊接工艺和焊点不同,焊接完成后,还会利用超声波监测焊点是否符合标准,或对抽检的车身进行破拆监测,通过对比分析进一步优化设备。”焊装车间工程师许忠华介绍。

据了解,为了响应“中国制造2025”战略,一汽-大众积极将华东基地打造成为云集各类高新技术、自动智能化程度行业内首屈一指的智能工厂。除了焊装车间外,涂装车间也配备135台机器人,自动化率达到90%,居于华东地区第一;面漆喷涂采用内外表全自动化喷涂,华东地区首次采用该技术;利用中央控制系统,全时全过程监控设备状态,实现车间生产全自动化。

“华东市场是我国汽车消费的重点区域,其新车销量占全国总销量35%以上。青岛作为华东地区龙头城市,不仅是市场经济较为完善的城市之一,也拥有良好的制造业基础。”一汽-大众企业新闻发言人黄龙介绍,(青岛)华东基地是一汽-大众继东北(长春)基地、西南(成都)基地、华南(佛山)基地之后,全面建设的第四大基地。

[编辑:乒乓]- 相关阅读 更多 >>

-

- 大众丑闻发酵保时捷或停用柴油机 2万辆卡宴将召回 2017/08/02

- 2017上半年中国汽车品牌优势扩大 上汽大众份额失守 2017/07/28

- 江淮大众合资项目获批 计划年产10万辆电动车 2017/05/23

- FCA步大众后尘涉排放违规 或被罚46亿美元 2017/05/23

- 一季度销量数据发布 上汽大众领跑国内乘用车市场 2017/04/12

大家爱看

- 1即墨区龙泉街道1000余亩金秋蜜桃成熟 果农采摘忙

- 2客户打款进了集团总部账户 倒闭后华杰东方称子公司独立运营

- 3电影《毒液3》票房8天破4亿 一部合格的爆米花电影

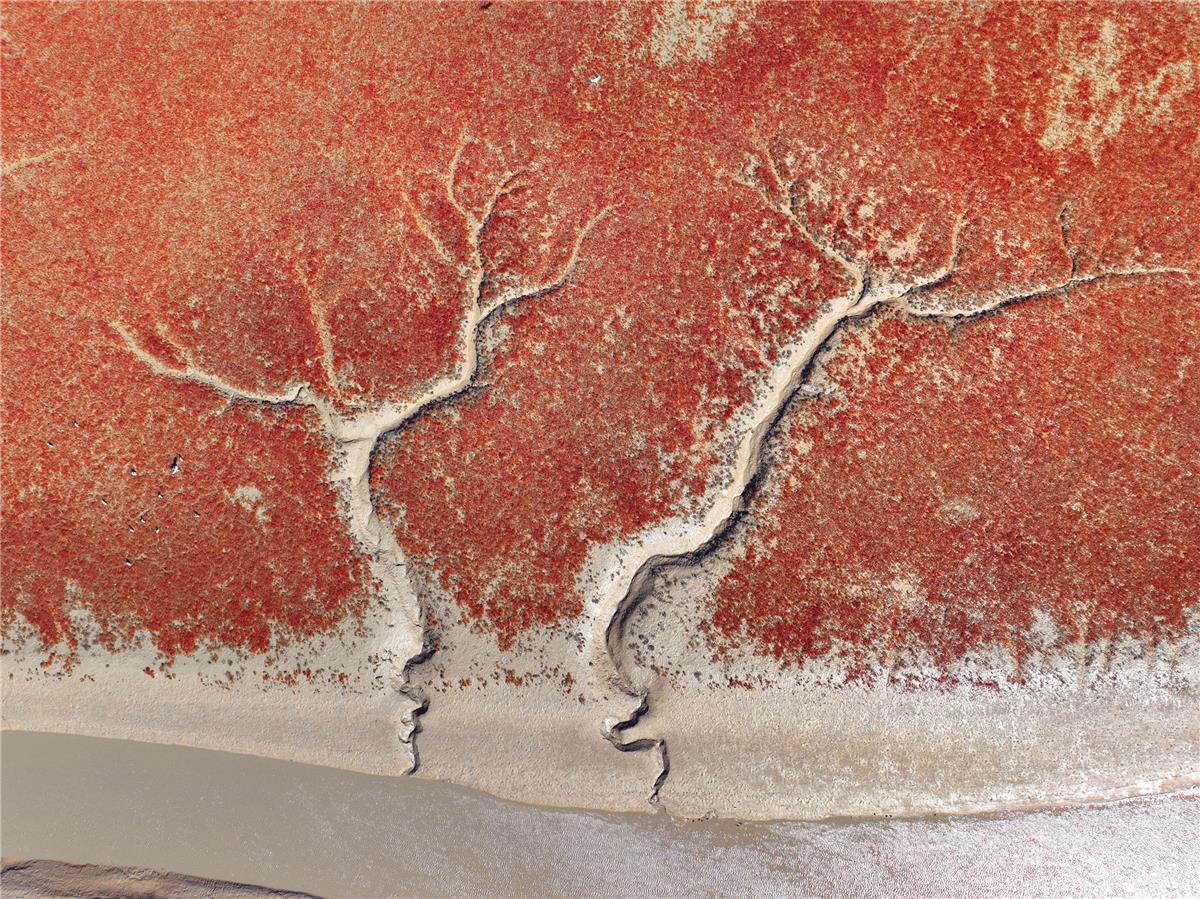

- 4彰显中国文化自信 “首届世界最美海湾摄影展”在青岛落幕

- 5国务院办公厅发布一系列生育支持措施

- 6《海上钢琴师》重映定档11月15日 内地上映5周年

- 7青岛市城阳区流亭街道党工委委员、办事处副主任于森思接受纪律审查和监察调查

- 8青岛市委、市政府致全市企业家的一封信

- 911月底连演三场献给歌迷 张学友巡回演唱会将在青岛上演

- 10潍坊市人大常委会原委员、市人大教科文卫委原副主任委员,市委组织部原二级巡视员殷修湖严重违纪违法被开除党籍和公职